Une nouvelle tour d'atomisation sur le site d’Uckange

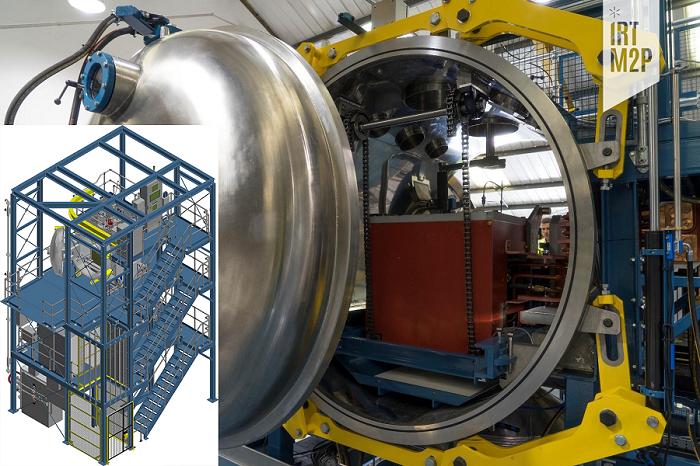

Notre plateforme d'élaboration de poudres métalliques se dote d’un nouvel équipement avec l’acquisition de la tour VIGA (Vacuum Induction melting Gas Atomisation). Le site d’Uckange dispose désormais de deux tours d'atomisation de taille industrielle offrant deux technologies complémentaires et d'un laboratoire de caractérisation des poudres pour l’accompagnement de nos partenaires industriels dans leurs projets de métallurgie de poudres selon leurs besoins et secteurs d’activité.

Le procédé d’atomisation VIGA est destiné à la production d’une large gamme de poudres métalliques, y compris les superalliages, les métaux précieux et les poudres d’alliages légers. D’un point de vue technique, ce procédé ne requiert pas d’insertion d’électrode en entrée, contrairement au procédé de fusion sans contact EIGA, présent également dans le centre de recherche d’Uckange.

La matière première (lingots, morceaux, granulés, copeaux, etc.) est déposée dans un creuset réfractaire en céramique, permettant la production d'une large gamme d'alliages et une bonne homogénéité chimique avant l'atomisation. Ce creuset est ensuite chauffé par induction sous vide ou gaz inerte puis, après fusion complète, basculé dans un second creuset plus petit équipé d'une buse d’atomisation close-coupled. Le métal liquide s’écoule alors par la buse et entre instantanément en contact avec le gaz sous haute pression, formant des gouttelettes de métal liquide qui refroidissent dans la tour d’atomisation.

Cette tour a été mise en service dans le cadre du projet ALFA (poudres d’Alliages Légers pour Fabrication Additive) mené en collaboration avec Constellium. ALFA consiste à développer une plateforme dédiée à l’élaboration de poudres d’alliages légers à destination de la fabrication additive.

Il s’agit de la deuxième tour d’atomisation à rejoindre le site d’Uckange, après un premier investissement en 2016 dans une tour EIGA (Electrode Induction Melting Gas Atomisation), capable d’assurer une production industrielle de poudres sur une grande variété d'alliages réactifs tels que les alliages de titane ou les superalliages de nickel.

De l’élaboration à la caractérisation des poudres

Ces deux équipements complémentaires permettent d’obtenir de 100 à 200 kg par lot, selon la nuance produite et offrent des poudres extrêmement fines (D50≈30 et 80µm selon la nuance) de haute pureté, de forme sphérique, avec de bonnes caractéristiques d'écoulement, une faible reprise en éléments légers (O, N, H) et des microstructures rapidement solidifiées et homogènes.

Les poudres répondent à toutes les techniques ou technologies de métallurgie des poudres, y compris celles de la fabrication additive et pour différents marchés et applications tels que :

- Aéronautique : moteurs et aubes de turbines en titane, aluminium, superalliages ou autres alliages

- Médical : implants dentaires et orthopédiques en titane ou autres familles de métaux

- Transports : sport automobile, ferroviaire

- Matières premières pour diverses technologies de fabrication d'additive

- Industrie des métaux précieux

Afin de répondre au mieux aux diverses demandes de nos partenaires, la plateforme dispose aussi de moyens de tamisage et de conditionnement des poudres, des équipements dédiés au recyclage par fusion des poudres hors-gamme ou post fabrication additive. Nos partenaires peuvent également s’appuyer sur l’expertise et la maturité acquise de nos équipes d’ingénieurs et techniciens présents sur le site pour résoudre leurs problématiques en lien avec les poudres d’alliages métalliques.

Au-delà de la production, le laboratoire d’analyses et de caractérisation disponible sur la plateforme d’Uckange assure l’étude complète des poudres d’aluminium produites, permettant ainsi d’extraire des informations essentielles sur leur composition chimique et leurs propriétés physiques. Les techniques d’analyse permettent également d’établir des relations entre les caractéristiques des poudres et les performances des différents procédés de mise en œuvre.

Ces solutions ont été récemment complétées par l’acquisition d’un HydroTracer HT3, un appareil de caractérisation principalement utilisé pour mesurer l'humidité résiduelle dans les solides sous forme de poudres, granulés ou encore fibres, critère déterminant pour la qualité du produit fini. La précision de la méthode de mesure de l’outil, associée à des quantités d'échantillons relativement élevées, permet de mesurer des taux d’humidité d’une résolution de quelques ppm pour une montée en température comprise entre 50 et 210°C.

De nouvelles méthodes sont en cours de développement afin d’élargir ces capacités d’analyses à d’autres gammes de compositions métalliques. Ces nouveaux équipements permettent aujourd’hui à l’IRT M2P de couvrir l’intégralité de la gamme de compositions métalliques et de proposer une offre de services adaptée à l’essor du marché de la fabrication additive pour la conception de pièces fonctionnelles à haute valeur ajoutée.