Apports de la simulation numérique du procédé PAM-CHR : l'exemple du projet TiARe

Porté par l’IRT M2P en collaboration avec Aubert & Duval, Safran et l’Institut Jean Lamour, le projet TiARe (Titanium Aerospace Recycling) vise à développer de nouvelles solutions de recyclage du titane répondant aux exigences strictes de l’industrie aéronautique, tout en réduisant son impact environnemental.

Un projet ambitieux au service de l’innovation

Lancé en août 2021 pour un budget de 2 millions d’euros, le projet TiARe s’articule autour de plusieurs axes stratégiques, parmi lesquels la simulation numérique du procédé joue un rôle majeur, notamment dans l’optimisation du procédé et l’affinage du métal.

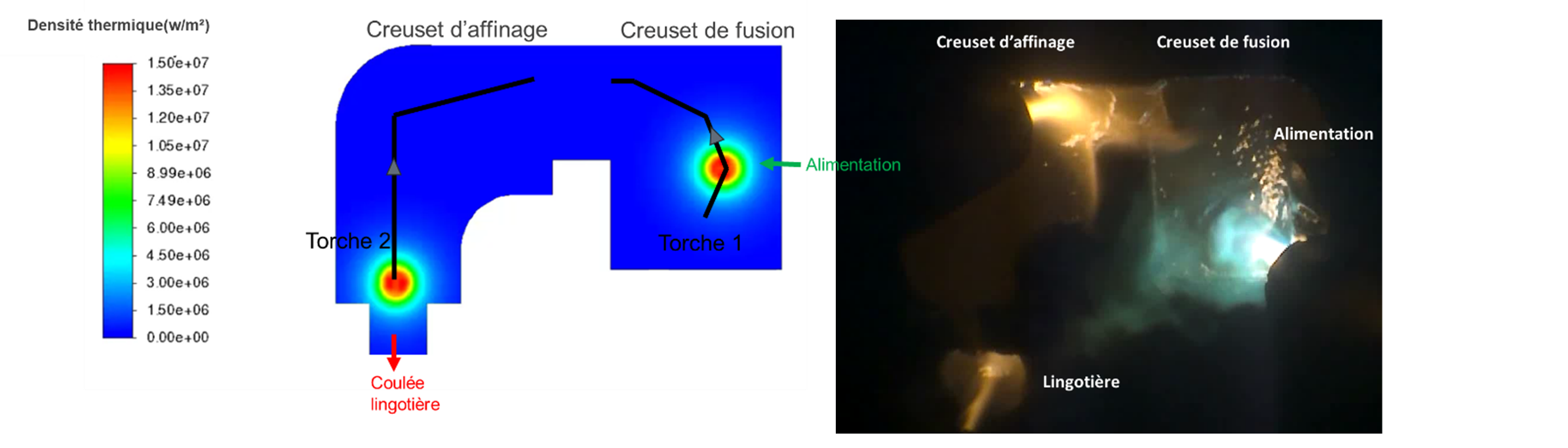

Le procédé de recyclage de titane par plasma d’arc (PAMCHR) doit garantir une propreté inclusionnaire conforme aux normes de qualité aéronautique. Les efforts de modélisation se concentrent sur l’étape cruciale de fusion, où la matière est fondue avant de s’écouler vers le creuset d’affinage. Un autre volet essentiel concerne l’étude du comportement des inclusions dans le métal liquide, que ce soit pour les inclusions de haute densité (HDIs) et celles à faible densité (LDIs).

Une modélisation avancée pour un passage à l’échelle industrielle

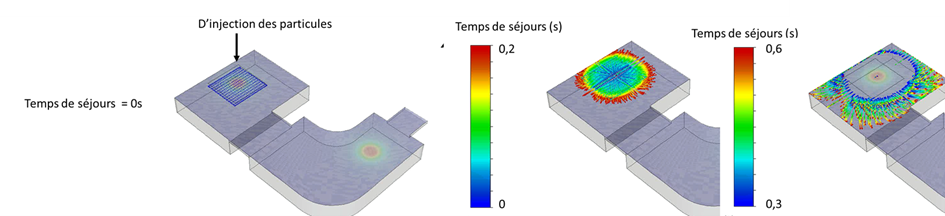

A partir d’un modèle 3D développé au cours du projet antérieur RecyTiAL, la modélisation du creuset de fusion a permis d’obtenir une modélisation 3D transitoire complète de l’écoulement du métal liquide dans les différents creusets du four PAMCHR. Les simulations ont été confrontées à des mesures expérimentales réalisées sur le four pilote de l’IRT M2P, notamment sur le puits liquide et la distribution des temps de séjour, avec une comparaison jugée satisfaisante. Grâce à sa capacité d’adaptation à différentes échelles de four, ce modèle ouvre la voie à un passage à l’échelle industrielle, notamment pour le four PAMCHR de la filiale Eco-Titanium (Aubert & Duval).

Optimisation de l’élimination des inclusions

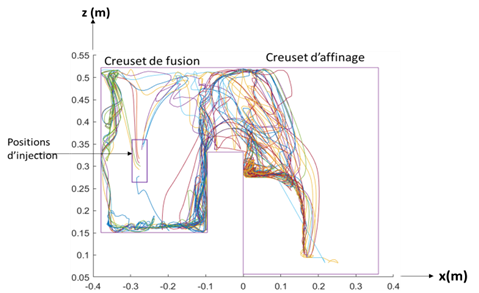

Cette étape a permis d’aborder la modélisation de trajectoires et d’élimination des inclusions (HDIs et LDIs). Pour les LDIs, des essais de dissolution ont été mis en place dans le four à bombardement électronique (BE) du laboratoire afin de définir à la fois le mécanisme de dissolution et d’identifier les différents paramètres intervenants lors de ce processus. Ces travaux ont conduit à l’élaboration d’un modèle de dissolution simplifié, spécifiquement adapté à des éponges de titane nitruré rugueuses et poreuses, modèle qui a ensuite été couplé au calcul de trajectoire.

Une analyse statistique réalisée sur une forte population d’inclusions révèle que les deux creusets du four PAMCHR pilote contribue à l’élimination des LDIs à plus de 95 %, soit par piégeage, soit par dissolution avec une efficacité qui dépend fortement de la porosité, l’état de surface et la taille des particules. Ce modèle est transposable à l’échelle industrielle, offrant des résultats prometteurs pour une potentielle qualification du procédé, en évaluant sa capacité à assurer l’affinage du métal.

Apport de la simulation numérique

La modélisation numérique du procédé PAMCHR permet d’identifier les paramètres critiques liés à la refusion des alliages du métal, offrant ainsi un support à l’équipe à l’équipe technique sur site lors des essais sur des alliages connus ou même sur des nouvelles compositions. Parmi ces paramètres, on peut citer la vitesse de fusion, la position, la puissance et les trajectoires des torches.

En plus d’optimiser le procédé, la simulation numérique contribue à sa maintenance en anticipant les sources potentielles de panne et les problèmes de fusion, permettant ainsi une réduction des coûts.

A travers les simulations, il est possible d’analyser en détail la dynamique des fluides, les échanges thermiques, l’épaisseur du bain de fusion et l’élimination des inclusions potentiellement présentes. Ces simulations offrent une visualisation des phénomènes difficilement détectables par des techniques non destructives, comme le cas de la dissolution des LDIs. Cette approche permet d’affiner les paramètres opératoires et déduire des corrélations optimales pour assurer l’efficacité du procédé.