Fonderie avancée

Elaboration et recyclage de matériaux métalliques

L’amélioration de la durabilité et des performances des pièces finales, tout en diminuant l’empreinte environnementale des produits, passe par l’optimisation des procédés de transformation des matières premières en liquide et la coulée de semi-produits.

L’IRT M2P développe des solutions en métallurgie du métal liquide : élaboration et préparation de matières recyclées et de nouveaux alliages de très haute pureté en environnement contrôlé ; caractérisation brute de coulée ; procédés de transformation (forgeage, laminage, atomisation) et de mise en forme économes en matière et en énergie ; réalisation de formes complexes allégées et proches des surfaces fonctionnelles.

Expertises & Services

Études sur la recyclabilité des métaux :

- Impact de recettes avec matières recyclées sur la qualité finale

- Développement de procédés de recyclage par pyrométallurgie pour les métaux de haute qualité

Élaboration sous vide, ou atmosphère protectrice, de tout type d’alliages métalliques : Al, Fe, Ni, Cu, aciers et métaux réactifs/réfractaires (titane et ses alliages, intégration de Nb, Ta, W, etc.)

- Analyse chimique pendant et après élaboration, permettant l’ajustement de composition pendant la fusion

- Détermination des équilibres métal/laitier à l'état liquide

- Etude des cinétiques de dissolution d'inclusions, propreté inclusionnaire, relations inclusions/fatigue

Coulée de pièces sous forme de lingot ou proche de la forme finale (near-net-shape) par moule sable ou carapace/cire perdue

Etude de la corrosion des réfractaires en contact avec le métal liquide

Accès à diverses techniques de mise en forme : forgeage, laminage et atomisation au gaz

Production de petites séries/prototypes de nouveaux alliages

Accompagnement dans l’évaluation de nouveaux procédés de fusion et de mise en forme

Caractérisation des métaux à l’état liquide, sur semi-produit ou sur pièce finale

Technologies

Nos procédés permettent l’élaboration de tout type d’alliage dans des formes diverses et des quantités entre 5 et 350 kg. En plus de la qualité des métaux produits, les procédés sont 100% électriques, permettent l’utilisation de matières recyclées et ne rejettent pas de polluants dans l’atmosphère.

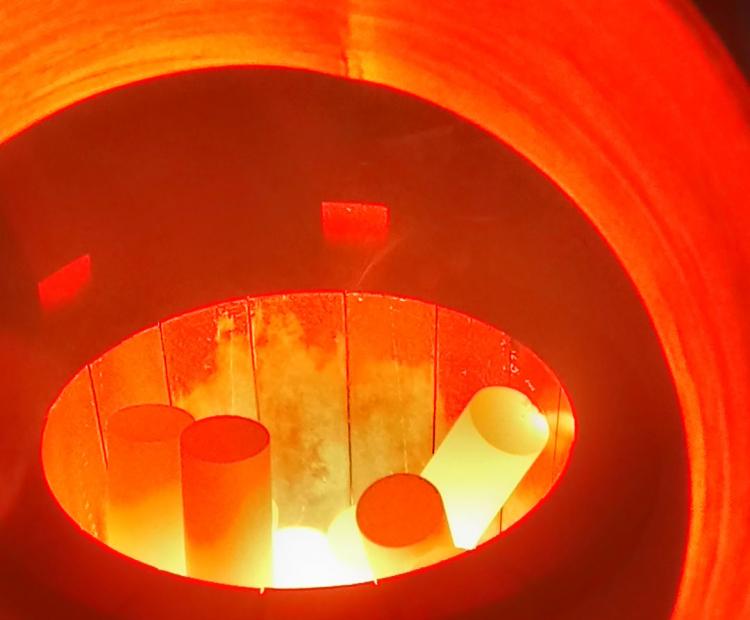

Fusion par induction

Fusion sous vide, ou sous atmosphère protectrice, en creuset réfractaire ou en creuset froid

Produit final sous forme de lingots, de barres, de pièces creuses et de pièces proches de la forme finale

Instrumentation des fours et des moules

Elaboration de matériaux de haute pureté

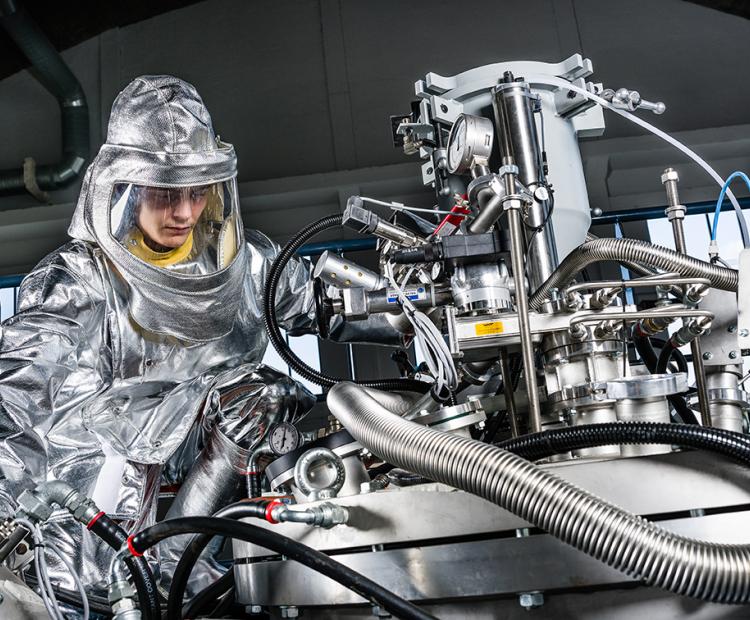

Fusion par arc à plasma

Creuset froid pour élaborer les métaux réfractaires ou réactifs

Creuset en plusieurs parties pour faciliter l’élimination des inclusions et garantir la pureté du lingot

Fusion en atmosphère contrôlée (He ou Ar) avec une pression de service qui évite l’évaporation de certains éléments d’alliages pour une maîtrise chimique améliorée

Flexibilité dans le système d’enfournement afin refondre/recycler des lingots, des chutes ou copeaux, des matières premières vierges et/ou des poudres métalliques

Analyse chimique et caractérisation physique

Simulation

Reconnaissance automatique des microstructures par intelligence artificielle

Les fours disposent de nombreux capteurs qui permettent d’alimenter et/ou de valider les simulations numériques

Les mesures d’équilibre métal/laitier génèrent des données nécessaires, et difficiles à obtenir, pour alimenter des modèles thermodynamiques

Equipements @M2P

VIM (Four de fusion par induction sous vide)

Capacité de 10 à 50 L (20-400 kg en fonction des alliages)

Alliages : Fe, Al, Ni, Cu, Co, etc.

Creusets en réfractaire

Coulée en lingotière, moule sable, carapace céramique

Préchauffage de lingotière/carapace

PAM-CHR (Four de fusion par arc à plasma en creuset froid)

Production de lingots de 70 à 150 kg : 10 ou 15 cm de diamètre x 150 cm de longueur

Alliages : Ti, TiAl, autres réactifs

Matières premières : copeaux, découpes, barres

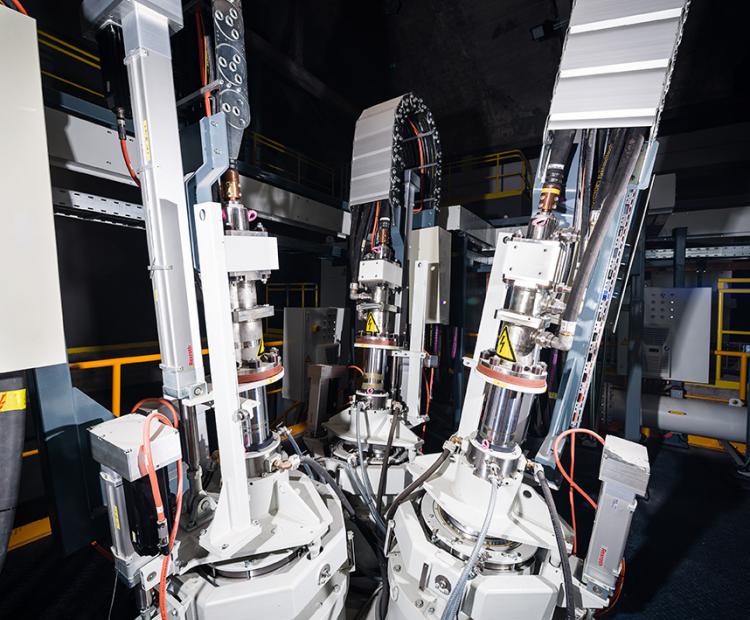

Four de fusion en creuset froid

Creuset sectorisé en cuivre refroidi à l'eau, d'une capacité de 0,9 L

Carrousel de prélèvements

Alliages : Fe, Ni, Ti, Zr, etc.

Caractérisation

Analyse chimique par spectroscopie à émission optique (SEO), fluorescence rayons-X (XRF-WDX) ou voie humide (ICP)

Mesure d’activité d’oxygène du bain de métal liquide

Analyse des gaz dissous : ONH, CS

Caractérisation métallographique (optique, MEB-EDX)

Applications

Développement de nouveaux alliages :

- Accompagnement vers l’industrialisation par des fusions à échelle pilote

- Production de petites séries

- Détermination à l’échelle semi-industrielle des paramètres de fusion pertinents

Recyclage :

- Validation de la compatibilité des différentes sources de matières recyclées avec les procédés pyrométallurgiques, ou autres, de recyclage

- Participation à la création d’une filière de recyclage de titane aéronautique en France

- Evaluation de la qualité des matières recyclées

Production de lingots/électrodes pour atomisation au gaz

Participation au développement d’un modèle sur la fusion de titane en four PAM-CHR

Développement de nouveaux procédés de fusion et de mise en forme (thixoforgeage)

Principaux marchés : aéronautique (pièces de structure ou de moteurs) ; médical (prothèses) ; énergie (turbines terrestres, nucléaire, pétrole, gaz, hydrogène) ; défense (marine, missile, armurerie) ; transport (sports mécaniques, composants automobiles, ferroviaire)