Simulation & Modélisation Numérique

Analyse de phénomènes multiphysiques complexes à l'aide d'une série de calculs et d'un modèle mathématique afin d'optimiser et d'augmenter le rendement des procédés industriels

A la croisée de la métallurgie, de la physique des matériaux et des technologies numériques, la modélisation des matériaux et des procédés industriels s'impose aujourd’hui comme un outil indispensable pour améliorer la durabilité et l’efficacité des structures, intégrer de nouvelles technologies et favoriser l'innovation.

Cette méthodologie scientifique joue désormais un rôle clé dans l’industrie 4.0 et les secteurs stratégiques (automobile, aéronautique, énergie, etc.), pour lesquels sa capacité à optimiser la conception des structures et à accélérer les processus de développement est plus précieuse que jamais.

En permettant d'analyser et d'anticiper les impacts de divers facteurs sur des situations réelles, simulation et modélisation numérique offrent des avantages concurrentiels cruciaux pour la compétitivité de l’industrie :

- Maitrise des procédés

- Amélioration de la qualité des produits

- Réduction des risques

- Optimisation des performances

- Réduction des coûts et des délais de mise sur le marché

- Innovation et développement de nouveaux produits

- Simulation et prévision des comportements

A l’IRT M2P, nos experts en simulation et modélisation se concentrent sur la compréhension des phénomènes multiphysiques d’un procédé ou des phénomènes se produisant au cours du fonctionnement d’un procédé, qu’ils soient de nature mécanique, chimique, thermique ou encore dynamique.

Ils utilisent diverses approches et méthodologies (outils numériques, calculs et modèles mathématiques, études bibliographiques, essais expérimentaux et analyse de données, etc.) leur permettant ainsi de développer des outils performants.

Expertises & Services

Notre équipe offre une expertise approfondie et des services personnalisés dans les domaines suivants :

Simulations numériques EF, CFD

Nous réalisons des simulations numériques avancées en éléments finis (EF) et en dynamique des fluides computationnelle (CFD) pour modéliser et analyser des procédés complexes, permettant ainsi une optimisation des performances et une réduction des coûts de développement.

Gestion de données / Machine Learning / IA

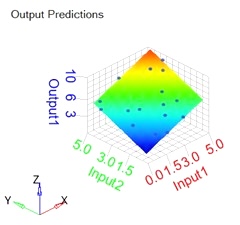

Grâce à notre expertise en gestion de données, nous intégrons des solutions de Machine Learning et d'intelligence artificielle (IA) pour analyser et exploiter de manière optimale les grandes quantités de données générées, favorisant ainsi l'innovation, l'automatisation et l'amélioration continue des procédés.

Ressources @M2P

Méthodes :

- Conception assistée par ordinateur

- Mise en plan

- Conception mécanique

- Conception composite

- Méthode de volumes finis

- Méthode des éléments finis

- Méthode des éléments discrets

- Méthode inverse

- Machine Learning

- Deep Learning

- Intelligence artificielle

- Calcul dynamique des fluides (CFD)

- Calcul thermique

- Calcul électromagnétique

- Calcul des déformations mécaniques

- Calcul thermodynamique

- Calcul assemblage mécanique

- Calcul mécanique statique linéaire et non linéaire

- Calcul des matériaux composites

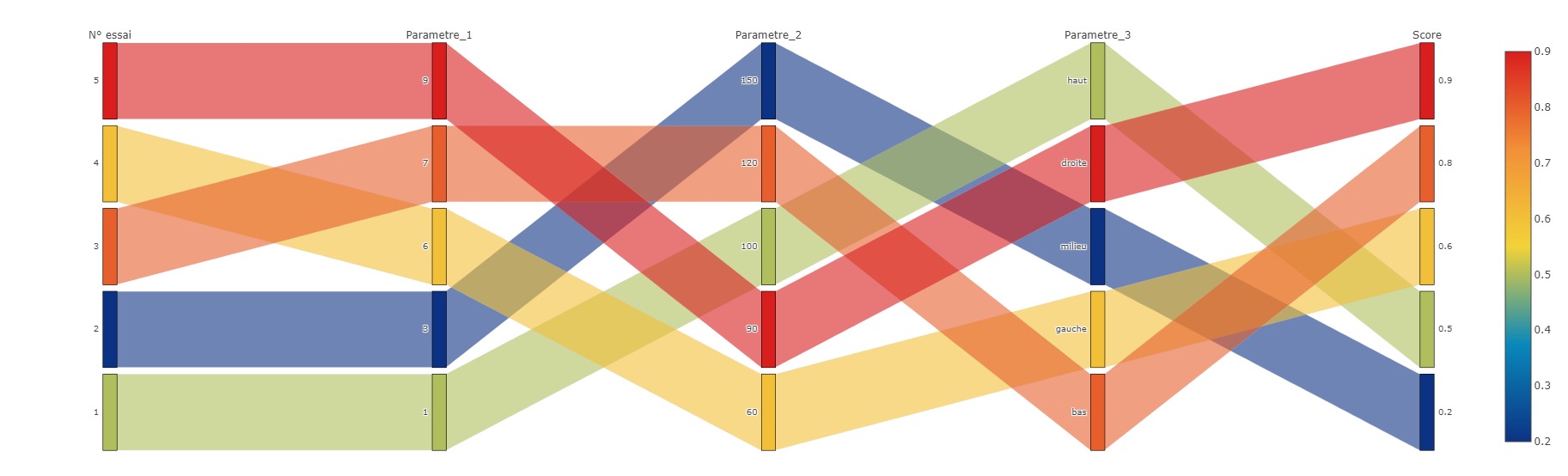

- Étude de sensibilité

- Optimisation topologique

- Optimisation paramétrique

- Programmation

- Modèles de substitution

Logiciels :

- SOLIDWORKS

- Abaqus

- ALTAIR : Hypermesh, Optistruct, Radioss, Hyperstudy, Edem

- Ansys Fluent

- COMSOL multiphysics

- OpenFoam

- FORGE NTX

- Qobeo

- ESI PAM-COMPOSITES : PAM FORM, PAM-RTM, PAM-DISTORTION

- Thermo-Calc : Dictra, Prisma

- Minitab

- Matlab

- Scilab

- Python

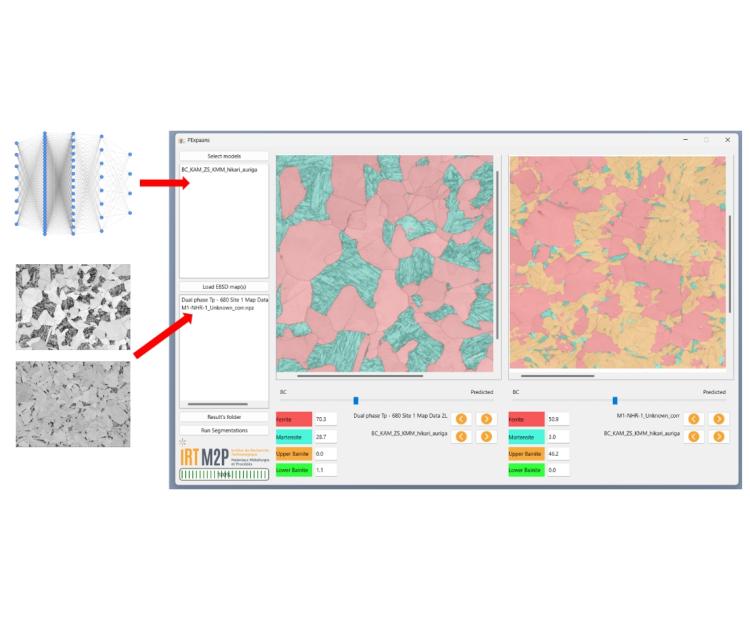

- P-EXPAANS

Applications

Nos travaux en simulation numérique et modélisation couvrent l'ensemble de nos domaines d'activité, permettant de fournir des solutions complètes à nos partenaires académiques et industriels : poudres métalliques & fonderie avancée, traitements thermiques, thermochimiques & de surface, matériaux composites & assemblages.

Poudres métalliques & fonderie avancée

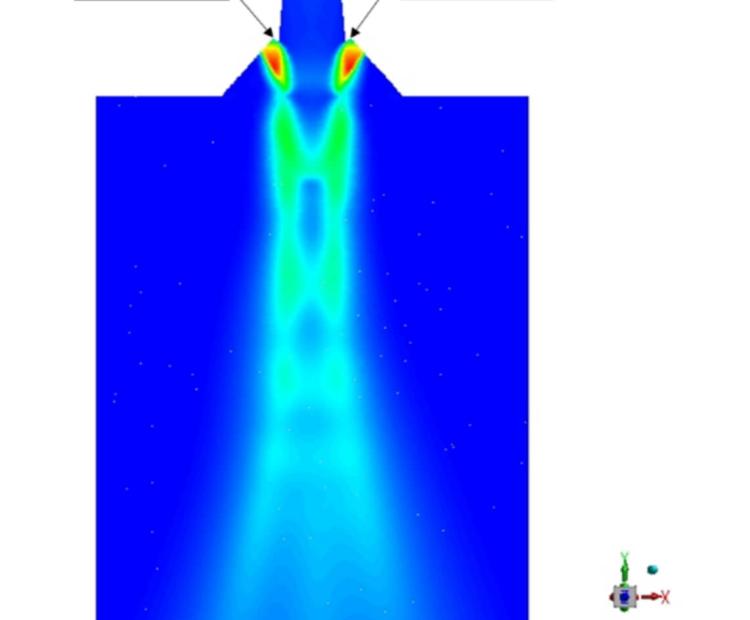

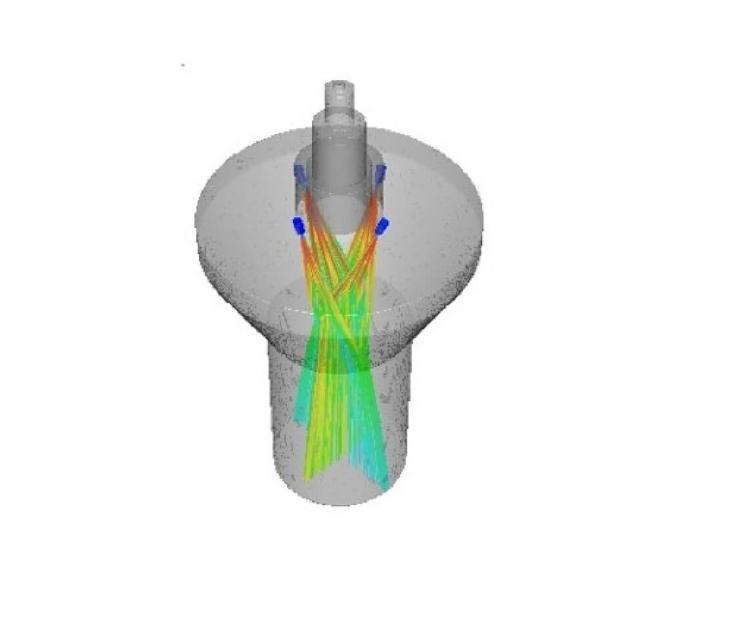

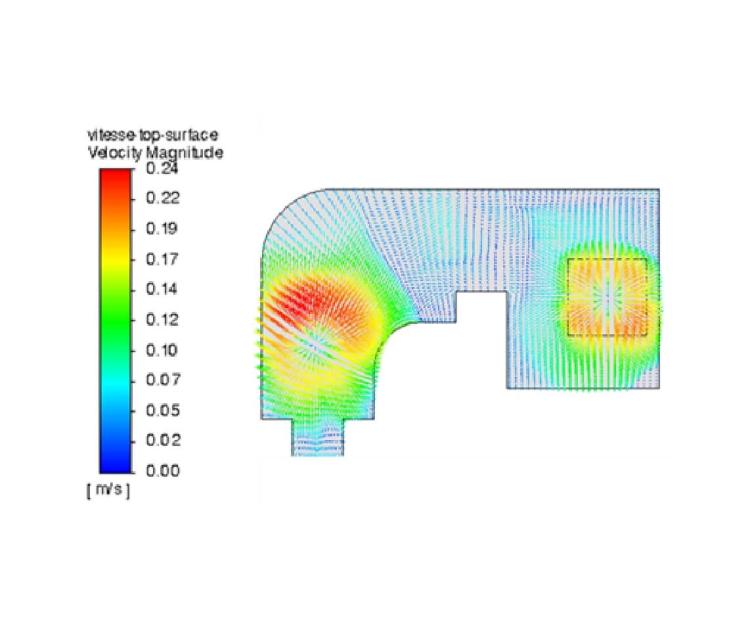

Simulation et modélisation numérique des procédés d'atomisation pour la production de poudres métalliques

Analyse des écoulements de gaz et de métal ainsi que leur interaction pour optimiser les paramètres opératoires, prédire la distribution et la taille des particules, améliorer le rendement en poudres fines et réduire les coûts et la consommation de gaz.

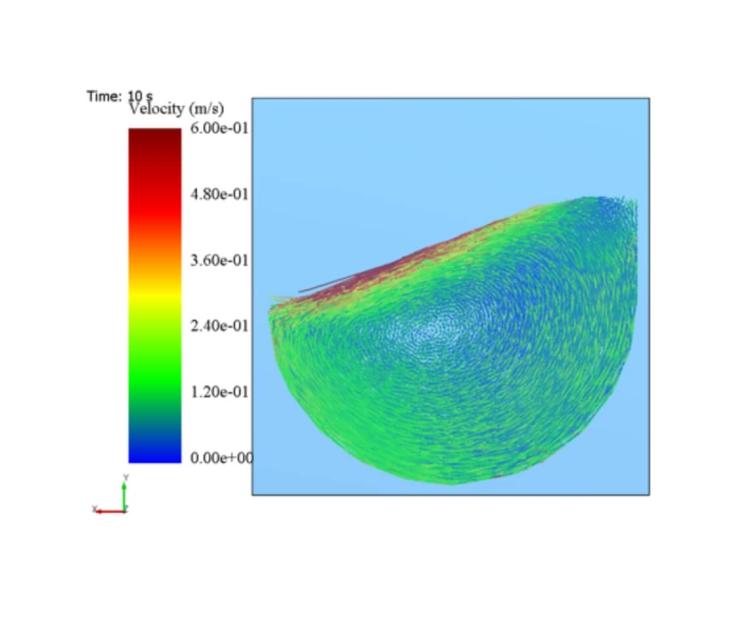

Modélisation du procédé de fusion par induction

Analyse de la chauffe, du brassage électromagnétique et des écoulements thermiques et fluidiques dans un creuset, afin d'optimiser l'efficacité énergétique, contrôler la température, réduire les défauts métallurgiques, et adapter les paramètres aux différents alliages.

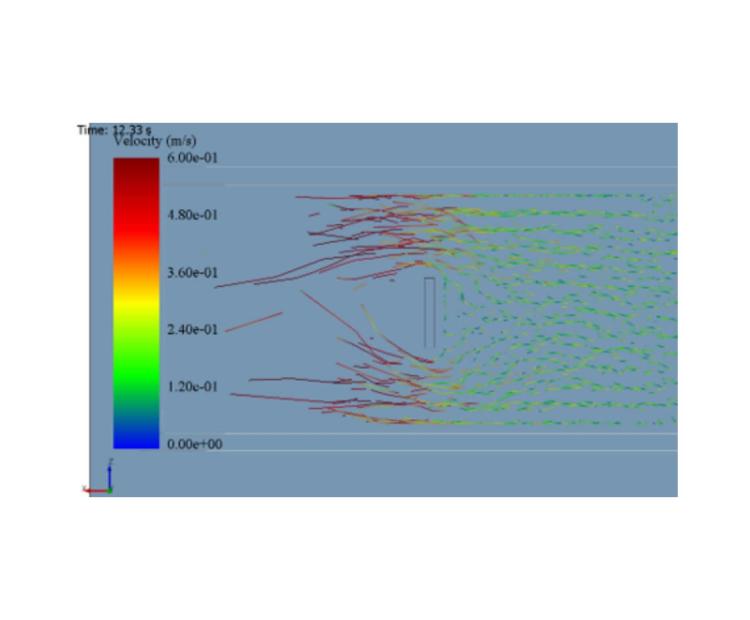

Simulation et modélisation du procédé de fonderie PAM-CHR - Plasma Arc Melter, Cold Hearth Refiner

Optimisation de l’écoulement du métal, de l’interaction avec les torches plasma et la gestion des inclusions afin de garantir la pureté des alliages, adapter les paramètres opératoires, et déterminer l’épaisseur de la masse fondue pour chaque alliage.

Traitements thermiques, thermochimiques & de surface

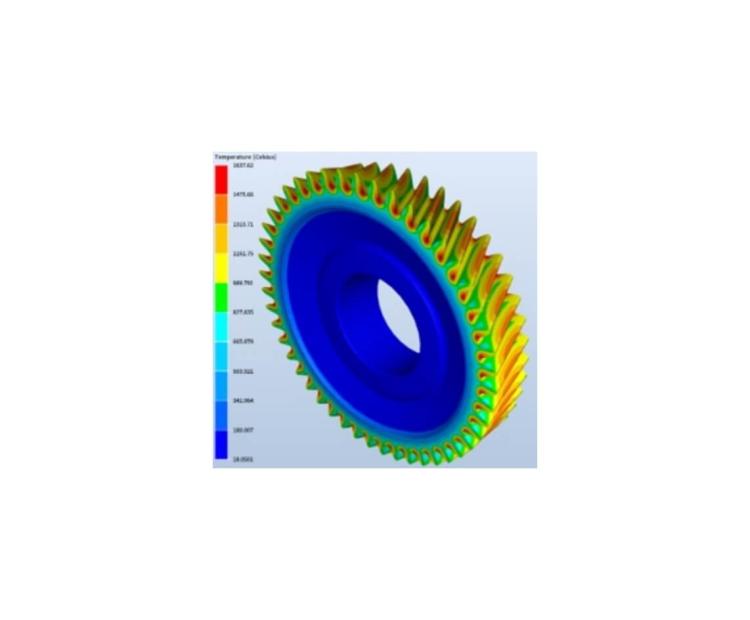

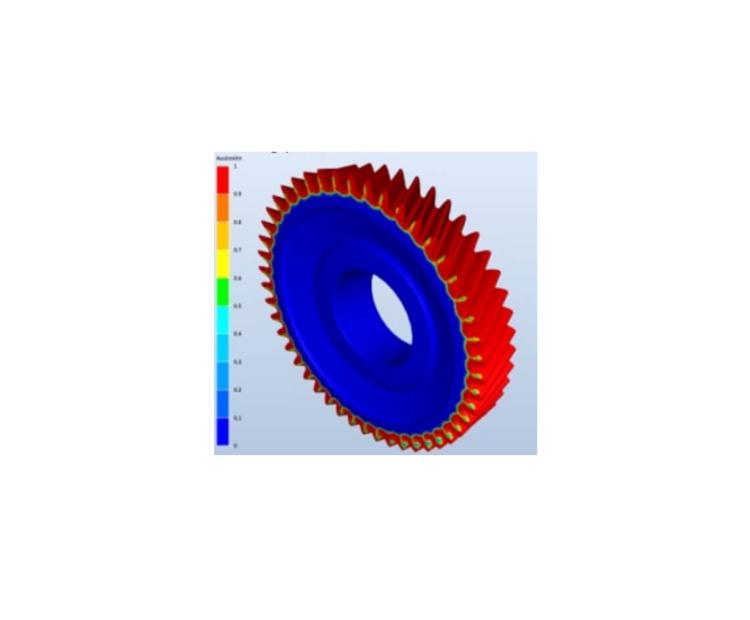

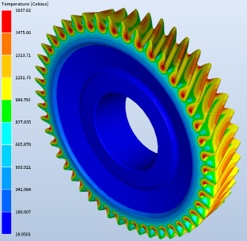

Modélisation numérique du procédé de trempe par induction

Analyse de la chauffe, des phénomènes thermiques, des transformations de phases et des déformations mécaniques pour optimiser les propriétés microstructurales et mécaniques du matériau tout en adaptant les paramètres aux géométries et alliages utilisés.

Simulation numérique du procédé trempe à l'air

Étude du flux d'air, des échanges thermiques et des cycles thermiques pour optimiser les paramètres opératoires, la configuration des buses, et garantir ainsi un refroidissement efficace ainsi que les performances mécaniques des pièces.

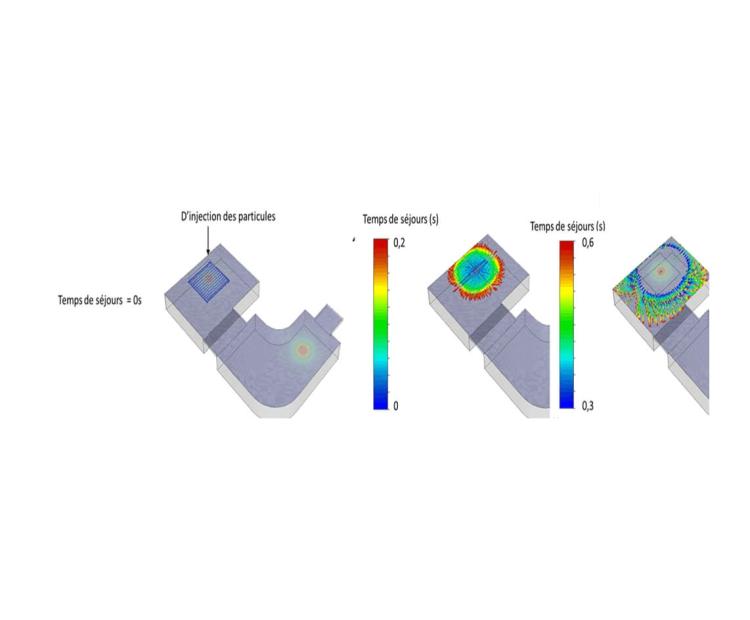

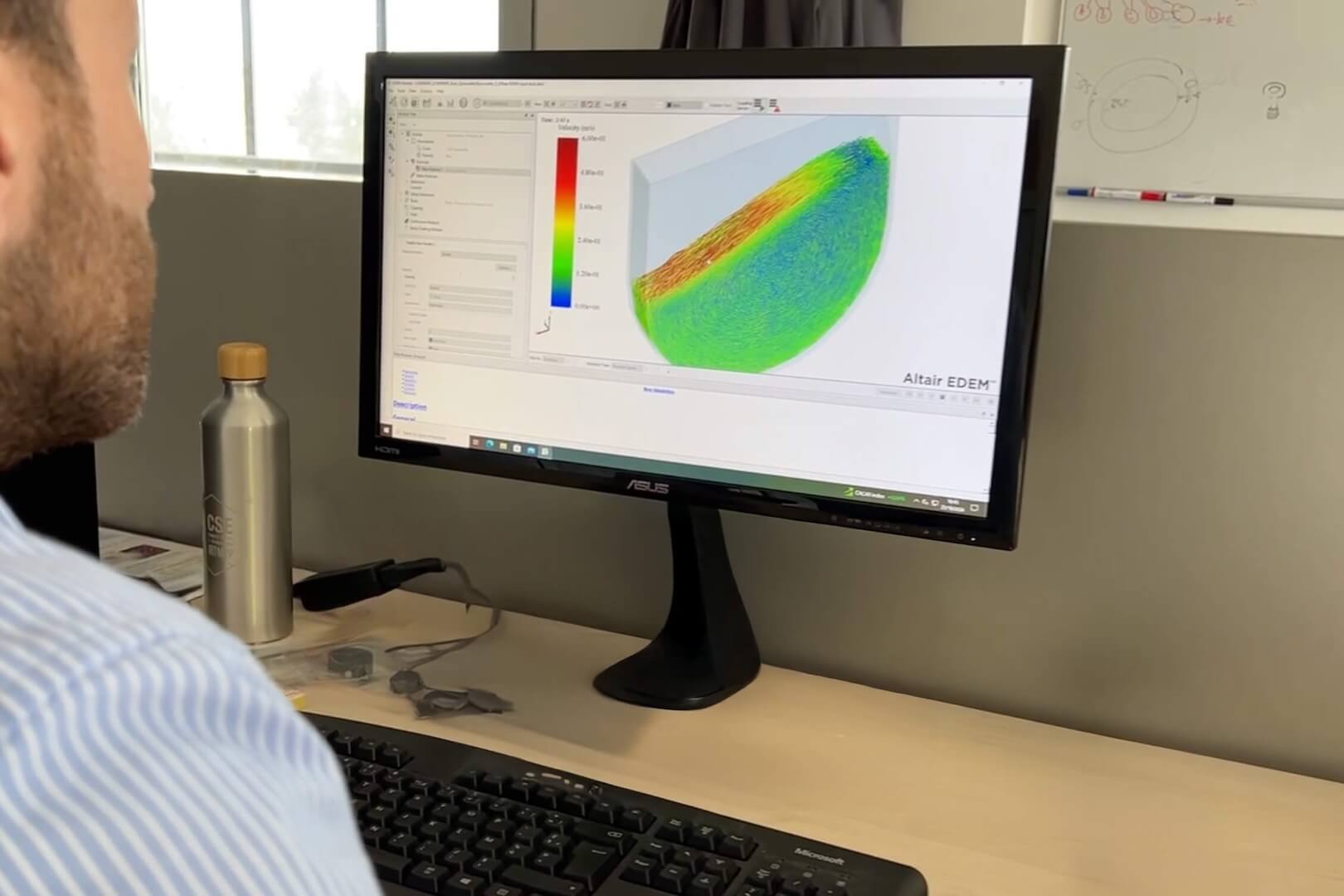

Modélisation numérique du procédé de tribofinition

Analyse de l'écoulement granulaire et de la distribution d'énergie dans une cuve vibrante afin d'optimiser les paramètres opératoires, la position des échantillons, et le choix des médias pour un traitement adapté et efficace.

Modélisation de la thermodynamique et de la diffusion en phase dans les fours de cémentation et de nitruration

Prédiction des effets des éléments d'alliage, optimisation des paramètres du procédé et calcul des profils de concentration afin d’améliorer le durcissement de surface.

Prédiction des phases de l'acier grâce au Machine Learning

Exploitation des données EBSD pour entraîner des modèles capables de distinguer les phases d'acier sur des cartes EBSD, offrant une analyse plus précise que les images métallographiques.

Matériaux composites & assemblages

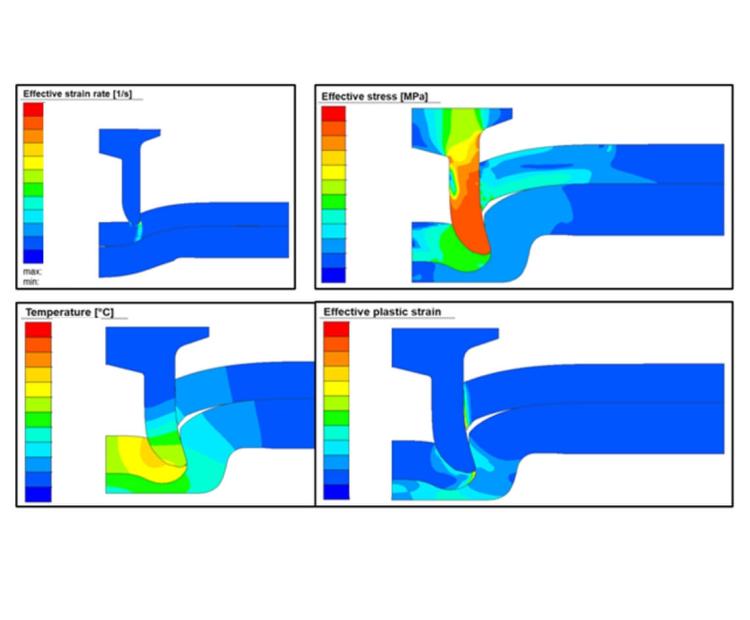

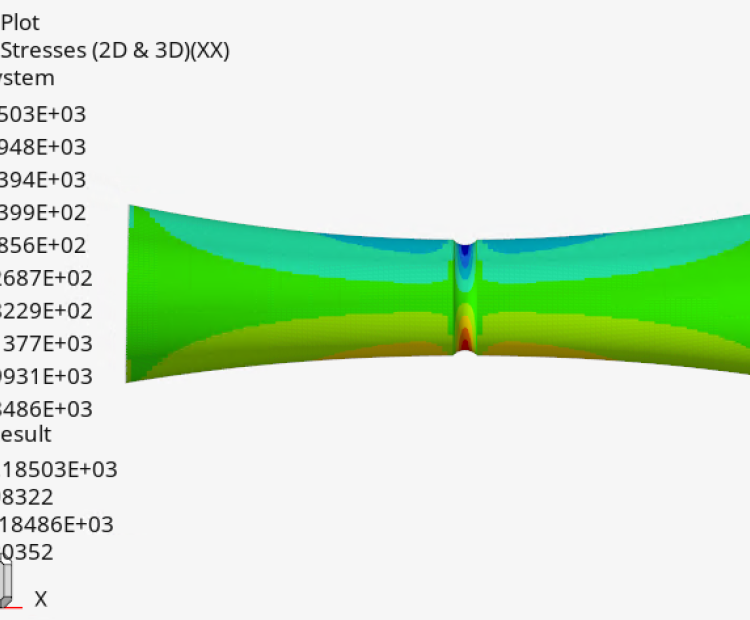

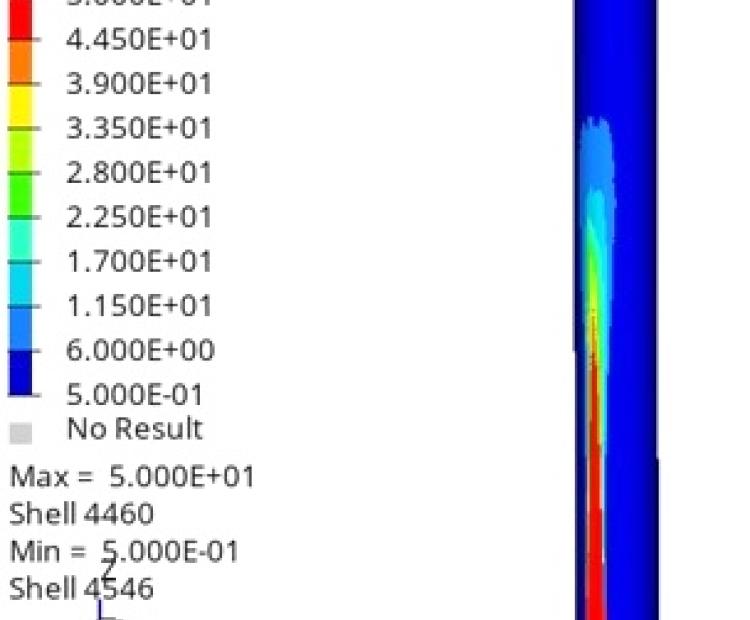

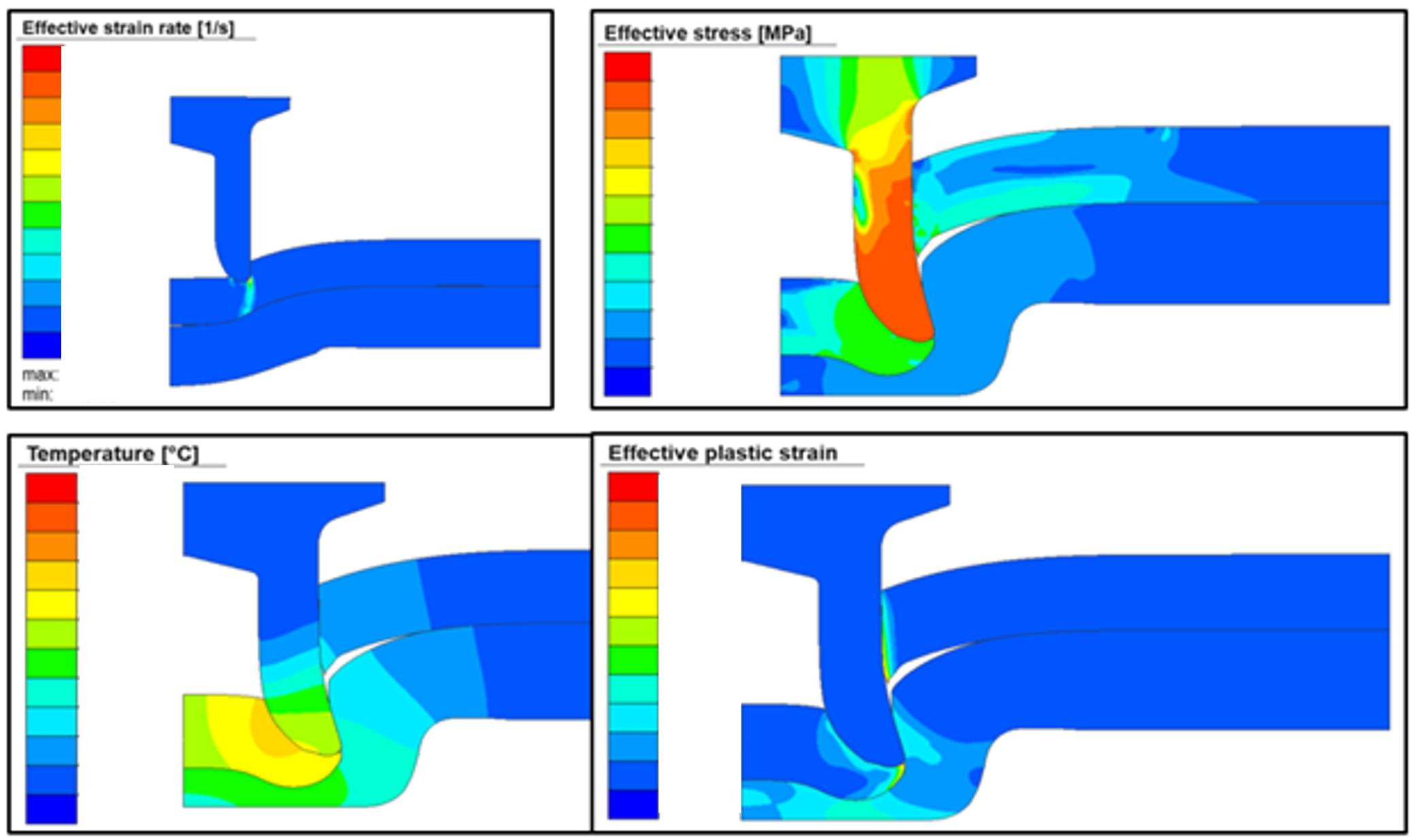

Simulation des procédés d'assemblage des matériaux

Étude des déformations, échauffements et interactions des matériaux afin de prédire les zones thermiquement affectées, optimiser les paramètres procéduraux et fournir des modèles de comportement des jonctions aux bureaux d'études.

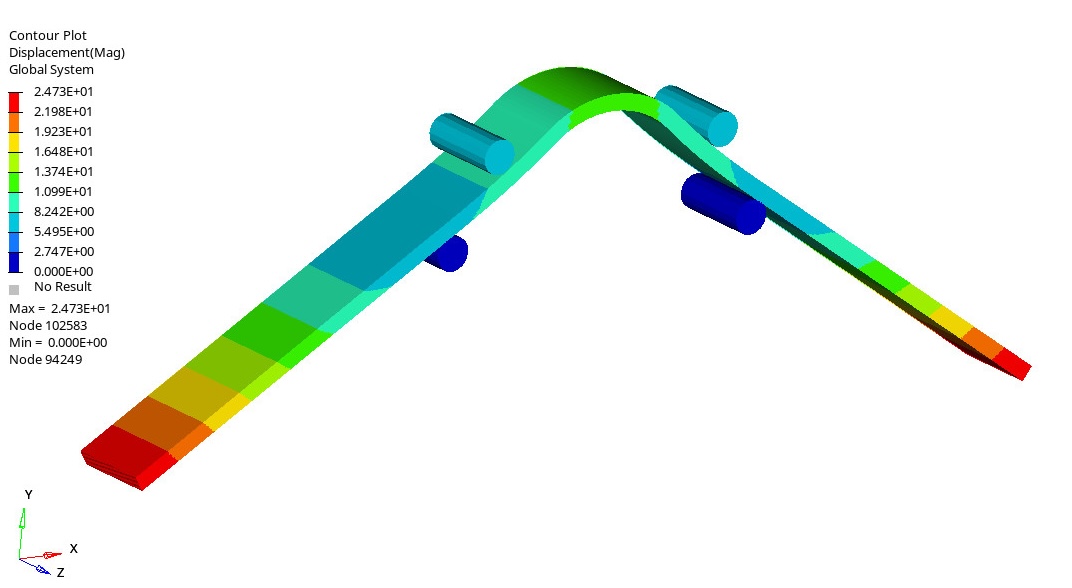

Simulation du comportement mécanique

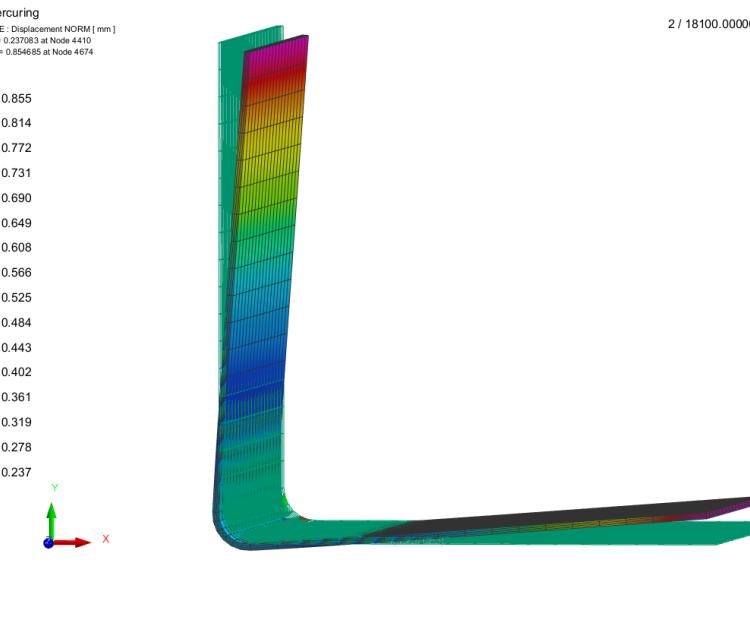

Simulation et modélisation numérique de la conception mécanique des composites

Analyse du comportement mécanique des matériaux, par exemple en statique et en dynamique non-linéaire, prédiction des déplacements, contraintes et déformations, comparaison de matériaux et corrélation des résultats avec les essais.

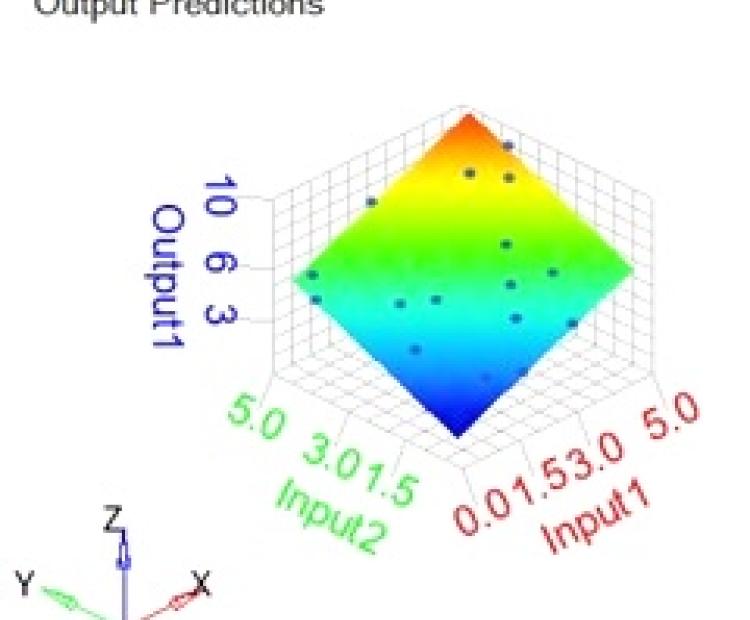

Optimisation de la conception mécanique des composites

Modélisation numérique, optimisation topologique et paramétrique pour améliorer la géométrie, la masse et la performance mécanique des pièces, réduisant ainsi les coûts et le temps de développement par rapport aux méthodes d'essais-erreur. Modélisation prédictive avec des modèles de substitution plus rapides par la science des données.

Simulation des procédés de mise oeuvre

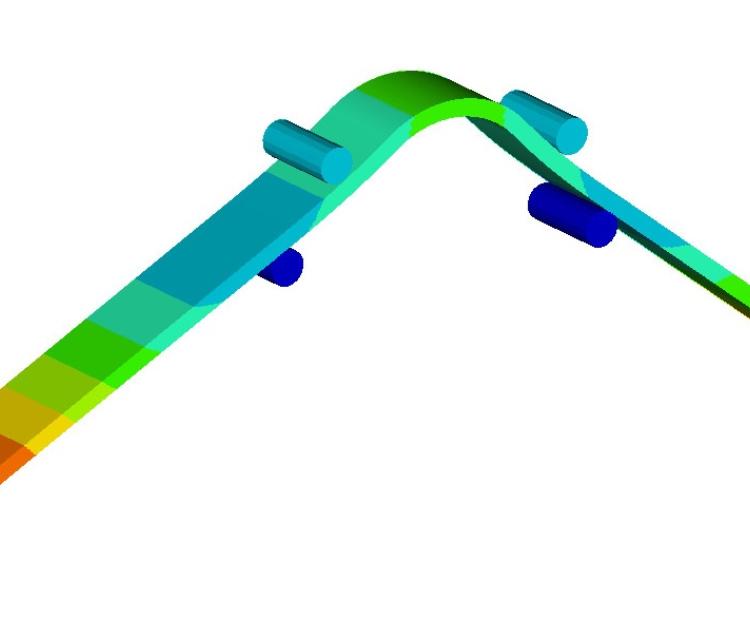

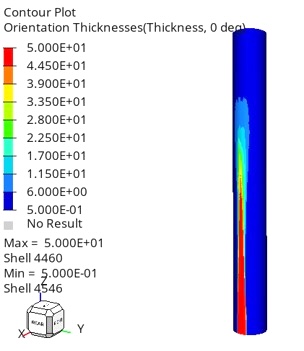

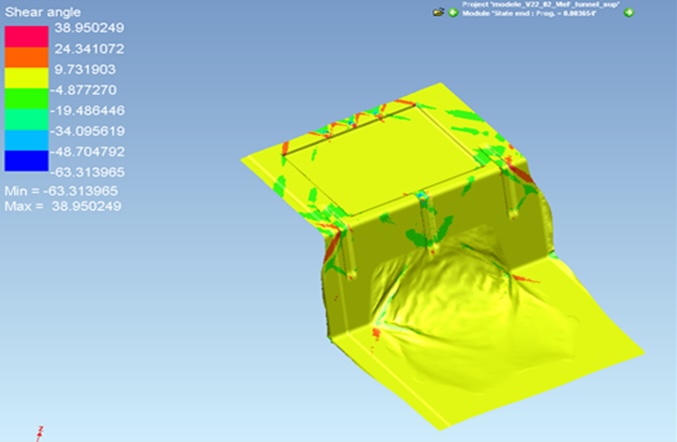

Simulation et modélisation numérique du préformage des textiles secs

Analyse du comportement mécanique des textiles secs (cisaillement, traction, flexion), prédiction des contraintes et déformations (plissures, surtensions, déchirement), définition de stratégies de préformage (one shot, séquentiel + définition des conditions limites (lâchers de plis, blocage de fibres)) et corrélation des résultats avec les essais.

Simulation et modélisation numérique des procédés de mise en œuvre de matériaux composites RTM (Resin Transfer Molding)

Optimisation des conditions d'injection de résine dans un renfort fibreux en déterminant le volume injecté, la vitesse, les pressions et en prédisant les fermetures de front de résine afin de minimiser les porosités et améliorer le procédé.

Simulation et modélisation numérique du procédé C-RTM (Compression Resin Transfer Molding)

Analyse de l'écoulement de la résine, de la compaction mécanique et des propriétés du composite pour optimiser les conditions d'injection, de compaction, et prédire les défauts tels que les porosités afin d'améliorer l'efficience du procédé.

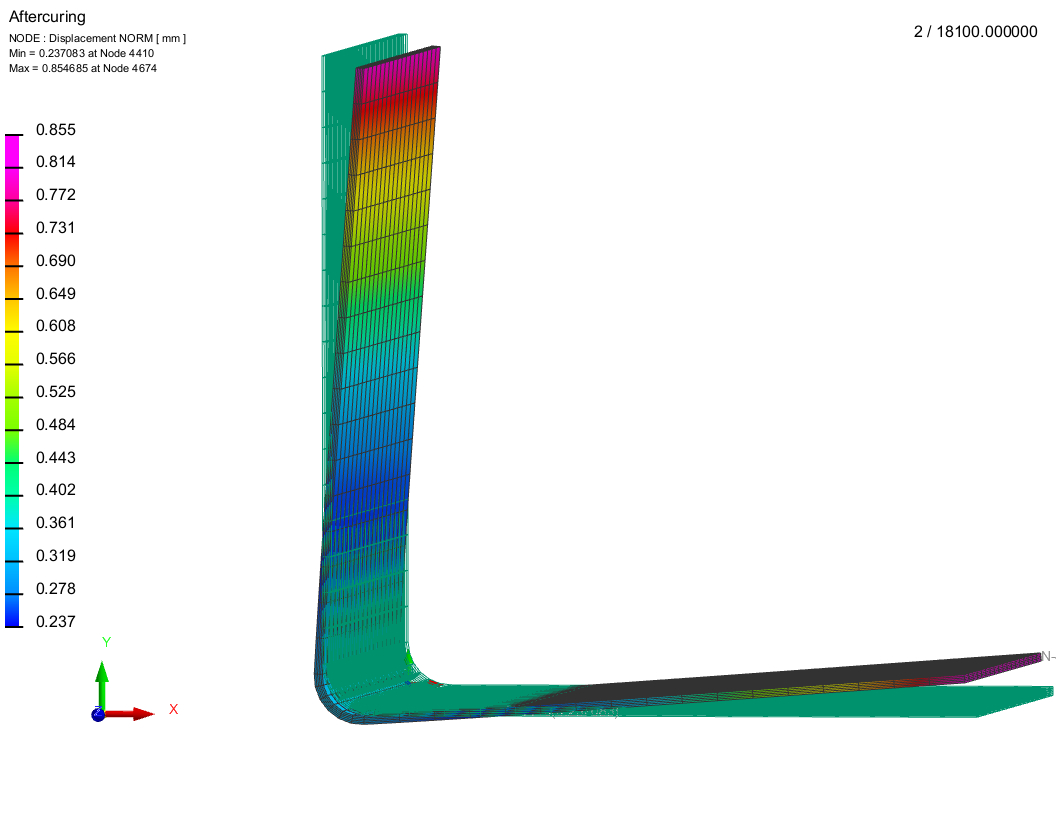

Simulation et modélisation numérique des distorsions composites induites par la cuisson

Calculs thermochimiques pendant la cuisson, calculs de contraintes résiduelles, de distorsions après cuisson, après démoulage, après découpage, compensation du moule.

Présentation vidéo

Rencontre avec Baraa Qaddah, Responsable de Programmes Simulation & Modélisation Numérique