Matériaux composites

Développement et industrialisation de matériaux, procédés de mise en œuvre et produits composites

Les matériaux composites à matrice organique sont une combinaison de renforts fibreux et de matrices polymères. De par leurs propriétés (bonnes performances mécaniques, faible densité, résistance à la corrosion, etc…), ces matériaux constituent des leviers majeurs pour répondre aux enjeux sociétaux d’aujourd’hui.

L’activité de l’IRT M2P sur les matériaux composites s’est initialement structurée autour de thématiques telles que les procédés hautes cadences ou encore la prise en compte de l’impact environnemental.

Aujourd’hui, M2P est en mesure de proposer une offre technologique globale « matériaux, procédés et produits » adaptée à des secteurs et marchés très différents.

Expertises & Services

- Développement de nouveaux procédés et adaptation/optimisation de procédés composites existants : cadences, net-shape, automatisation, etc.

- Développement de produits : dimensionnement, choix des procédés, choix des matériaux, fonctionnalisation

- Contribution à la mise au point de matériaux innovants (thermoplastiques, hybrides, recyclables, etc.)

- Simulation physique des procédés & jumeaux numériques

- Prise en compte des contraintes HSE dans les développements matériaux, procédés ou pièces

- Monitoring produits et procédés, chaine d’acquisition et traitement des données

- Etude technico-économique & preuve de concept

- Validation et dimensionnement de structures composites

- Pré-industrialisation, transfert technologique & formation

Technologies

Préformage

Développement et fabrication haute cadence de préformes hybrides (multi-matériaux et multi-structures).

Etape précédant l’injection ou la consolidation, le préformage est réalisable avec des matériaux secs ou pré-imprégnés.

Procédés d’injection

Adaptés aux résines thermodurcissables (TD) et thermoplastiques (TP), les procédés RTM ou C-RTM sont majoritairement dédiés aux applications à géométrie complexe et à forte valeur ajoutée.

Moulage par compression (SMC, BMC)

Par compression d’un semi-produit, ces procédés permettent la réalisation de pièces complexes à hautes cadences.

Pultrusion

Procédé continu de fabrication de profilés composites (pouvant être des corps creux).

L’IRT M2P se focalise, entre autres, sur les développements matériaux, procédés & produits liés à la pultrusion thermoplastique.

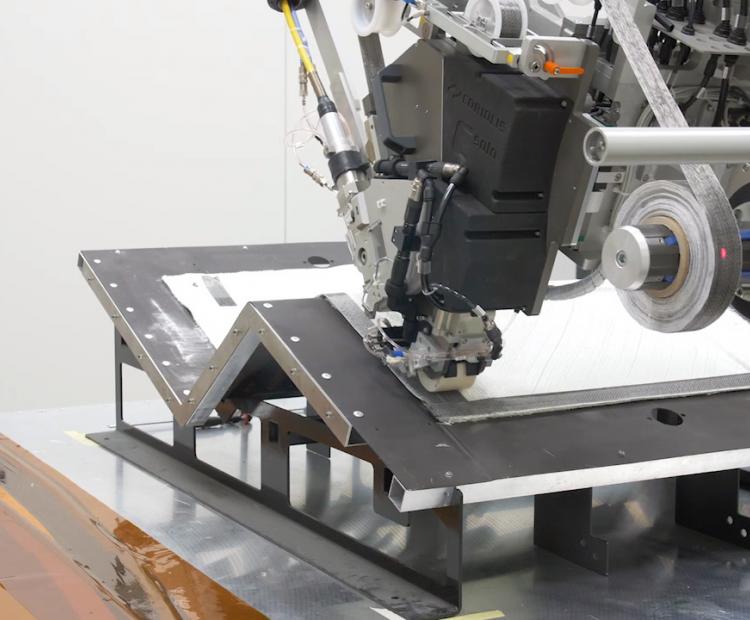

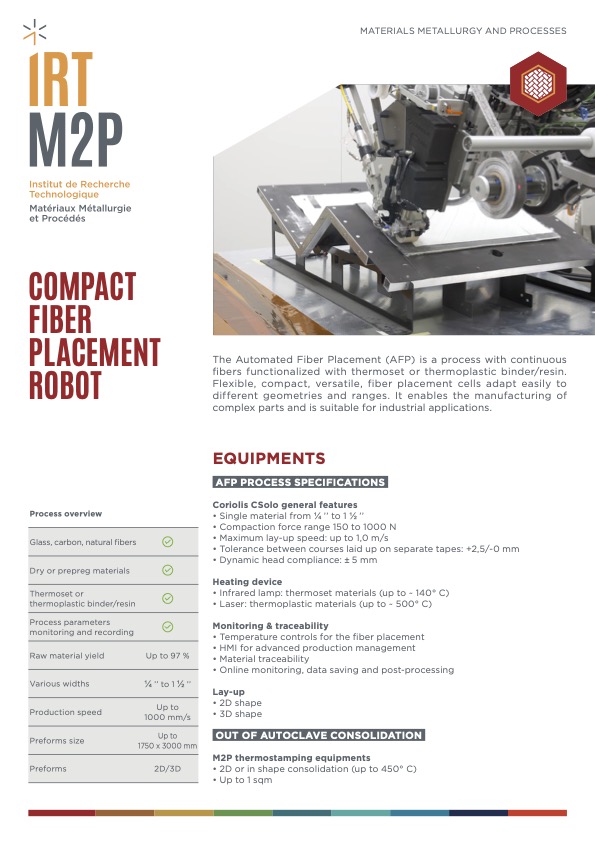

Automated Fiber Placement (AFP)

Procédé, parfois associé à de la fabrication additive, permettant la réalisation de flancs ou de pièces 3D par des opérations de drapages successives.

Thermoformage et consolidation hors autoclave (OoA)

La mise en forme et la consolidation de matériaux thermoplastiques est une étape cruciale qui confère les propriétés thermomécaniques des composites induits.

Procédés manuels, caractérisation et laboratoire

Les procédés légers (de types infusion) sont largement utilisés pour le prototypage et la fabrication de « petites » séries de pièces pouvant être de très grandes dimensions. Couplé à un environnement laboratoire et caractérisation, il s’agit du moyen le plus économique et rapide de mise en œuvre.

Simulation

Utilisation et développement de modèles et logiciels pour la simulation des procédés et le dimensionnement mécanique de produits.

Equipements @M2P

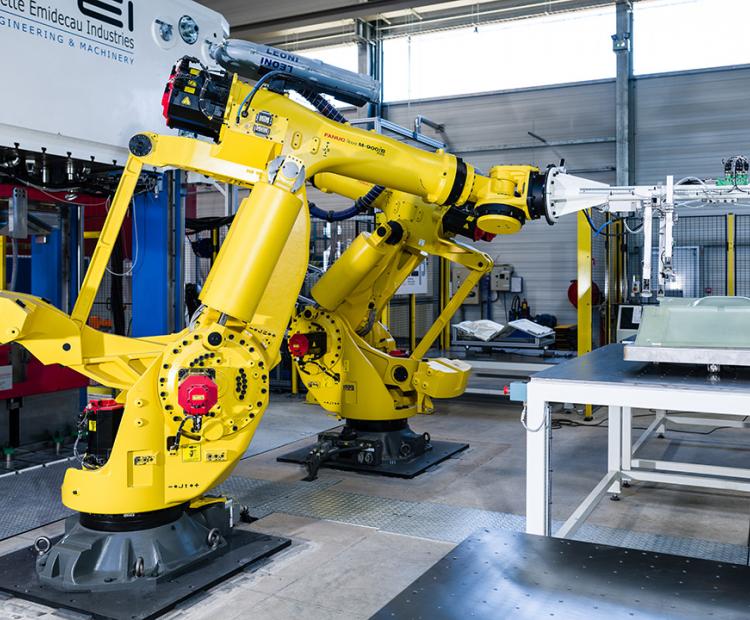

Cellule AFP

Coriolis C-Solo avec chauffe laser et IR

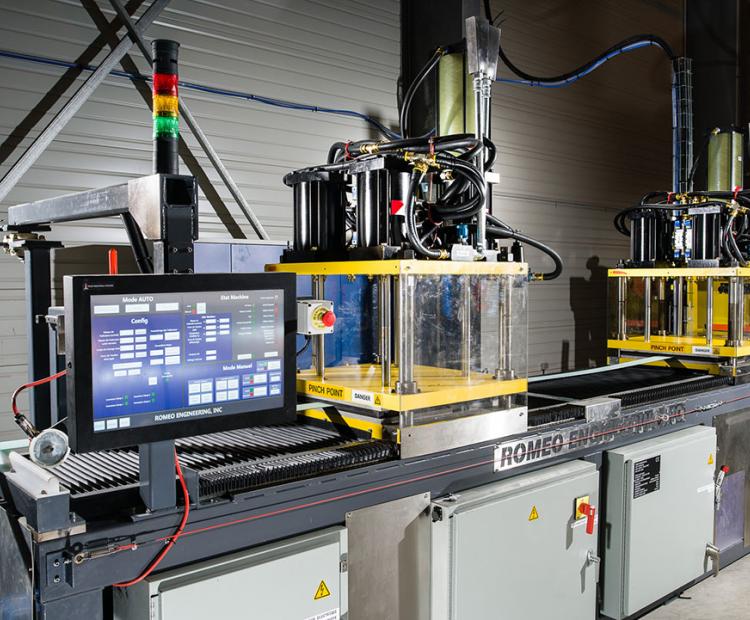

Plateforme de préformage hybride

Compatible haute cadence et automatisée

Plateformes C-RTM

Compatible haute cadence et automatisée

Lignes de pultrusion

Force de traction de 6 à 12T, vitesse de 10 à 5000 mm/min

Cellule thermoplastique

Four IR & presse à plateaux chauffants (jusqu’à 450°C)

Presses verticales

Forces de fermeture de 180 à 1500T, plateaux de 0.25 à 5m²

Machines d’injection & extrudeuses

Mono & multi-composants, compatibles TP/TD

Atelier composites

Dédié aux procédés manuels

Caractérisation & laboratoire

Scan 3D Hexagon

Outillages et moules

De l’échelle éprouvette au démonstrateur échelle :1

APPLICATIONS

Quelques illustrations de développements menés par l’IRT M2P :

- Développement de procédés à visée HSE en vue de limiter l’exposition des opérateurs (procédés moules fermés et automatisation des traitements)

- Contribution au développement de résines thermoplastiques innovantes

- Développement de goujons composites pour l’industrie du tunnel

- Développement de profilés composites pour la construction : mis au point d’un système constructif modulaire

- Développement de composants aéronautiques renforcés par des structures tissés 3D

- Développement de composants automobiles, production automatisée grands volumes

Ces briques technologiques peuvent être transférées ou adaptées à d’autres secteurs comme le transport, l’énergie ou la défense.

Vous avez un besoin en composite ? Remplissez ce formulaire de contact, et un membre de notre équipe reviendra vers vous dans les meilleurs délais