Zoom sur la plateforme de trempe de contour par induction

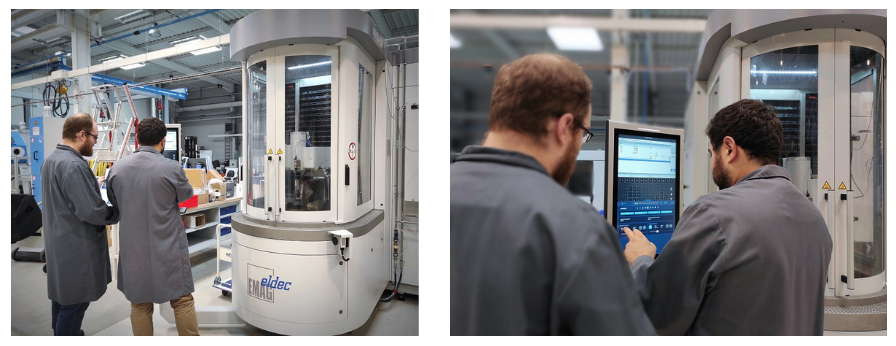

Seule machine de R&D en France équipée d’un générateur bi-fréquence-simultanées de 650kW, la plateforme de trempe par induction, installée au cœur de notre site de Metz, permet la réalisation de trempes superficielles de contour d’une grande diversité de pièces à géométries complexes (pignons, axes, roulement, autres, etc.) et de matériaux (aciers principalement mais aussi inox, base-Ni, etc.) sur un temps de réalisation optimisé.

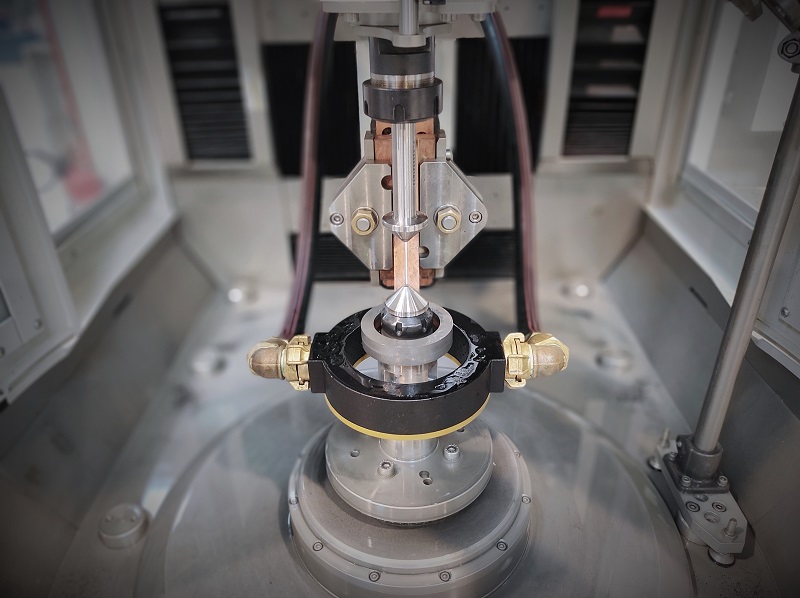

Conçue par EMAG Eldec, spécialiste du traitement thermique par induction et partenaire du projet TRANSFUGE, la plateforme propose une gamme de puissances parmi les plus élevées des machines disponibles en Europe pour le développement de gammes de trempes superficielles. Après une montée en température rapide (quelques dixièmes de seconde) de la surface fonctionnelle des pièces jusqu’à la température d’austénitisation, une trempe par aspersion est effectuée pour provoquer une transformation martensitique localisée en surface et ainsi renforcer les propriétés mécaniques des parties fonctionnelles de la pièce tout en préservant une certaine ductilité à cœur.

La technologie de générateur Simultaneous Dual Frequency, brevetée par EMAG Eldec, permet de réaliser des chauffes circonférentielles rapides sur des pièces à géométrie complexe. Haute fréquence et fréquence moyenne peuvent être superposées de manière à agir simultanément et uniformément sur le matériau. Cela garantit une chauffe superficielle homogène et assure ainsi une dureté uniforme de la surface. Cette technologie innovante est particulièrement adaptée aux pièces de pignonnerie comportant des engrenages et des dentures.

Les bénéfices de la trempe superficielle par induction

- Le procédé peut être intégralement intégré dans une ligne de fabrication et donc, automatisé;

- Les résultats obtenus sont contrôlables et reproductibles, permettant un niveau de qualité constant et une diminution du coût de traitement de la pièce;

- Augmentation de la résistance à la fatigue par la conservation d’un cœur ductile entouré d’une couche d’une dureté extrême;

- La technologie de trempe par induction se présente comme une alternative aux traitements thermochimiques plus conventionnels par cémentation ou nitruration qui peuvent s’avérer plus longs et offre, par conséquent, un procédé plus propre sans utilisation d’acétylène, de propane ou d’ammoniac, un gain de productivité tout en améliorant les performances des matériaux.

Notre plateforme de trempe par induction est destinée à toute pièces mécaniques des secteurs aéronautique, automobile, naval…devant résister à des sollicitations superficielles toujours croissantes tout en conservant une certaine ductilité à cœur , ex. : matrice d’outils de frappe à froid (argent, inox, cuivre), roulement à billes, train d’atterrissage, pistons, bielles automobiles…

Mené par l’IRT M2P, TRANSFUGE (TRANSmission FUture GEneration) a été le premier projet à bénéficier de cet équipement. Il vise à développer des solutions matériaux et procédés dans le domaine de la transmission de puissance et des roulements du futur pour les acteurs des filières aéronautique, automobile, énergie et naval. TRANSFUGE réunit l’IRT M2P et 28 partenaires tels que Aubert & Duval, Ascometal, Safran ou encore NTN SNR, Stellantis et Naval Group.

Découvrez dans cette vidéo le traitement d’une pièce par induction :

Vous souhaitez développer un projet R&D ou mener des essais sur cette plateforme ? N’attendez plus et contactez-nous dès à présent : contact@irt-m2p.fr