Clôture du projet TRANSFUGE

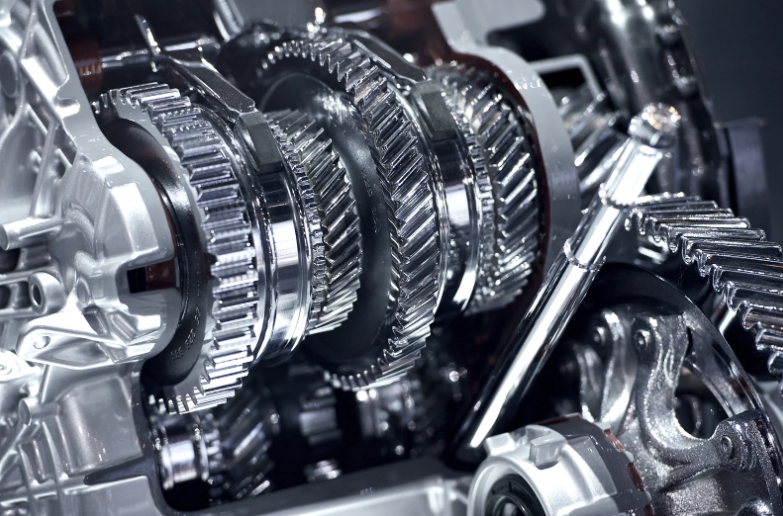

Débuté en 2018, le projet TRANSFUGE (TRANSmission FUture GEneration), porté par l’IRT M2P et mobilisant 28 partenaires industriels et académiques avec un budget de 8,7M€, avait pour objectif le développement de solutions matériaux et procédés dans le domaine de la transmission de puissance et des roulements du futur pour les acteurs des filières aéronautique, automobile et naval.

Description du projet

Le projet TRANSFUGE s’intéressait prioritairement au développement de briques technologiques et connaissances scientifiques dans le domaine des pièces de transmission de puissance, en particulier, la pignonnerie et les roulements. Les objectifs ayant motivé le lancement de ce projet de recherche en 2018 étaient multiples :

- Allongement de la durée de vie des composants ;

- Diminution du coût de fabrication à performance équivalente ;

- Amélioration des rendements de fonctionnement ;

- Développement de solutions de réparation des composants endommagés.

Objectifs du projet

Différentes voies technologiques ont été explorées par les équipes de l’IRT M2P à la fois sur le site de Metz (traitement thermique et thermochimique) et du site de Duppigheim (traitement de surface voie humide) :

- Choix de nuances d’acier innovantes ;

- Développement de procédés de renforcement de la surface : traitement thermochimique, induction, grenaillage, laser shot peening, etc.

- Dépôt d’un revêtement (sol-gel, PVD) sur un composant de pignonnerie ;

- L’analyse du cycle de vie et développement de méthodes de contrôle et de caractérisation des procédés.

Les réussites du projet

Parmi les nombreuses voies technologiques pour améliorer les performances d’un composant de transmission de puissance, plusieurs sont sorties du lot :

- Parmi les différentes nuances matériaux, la nuance AD65N développée est particulièrement prometteuse en raison de son industrialisation aisée (peu de modifications des process de fabrication actuels) et de l’amélioration significative observée sur la fatigue de contact ;

- L’installation d’une plateforme de trempe par induction sur le site de Metz a démontré la faisabilité de traiter uniquement le contour d’un pignon et ce, même sur des géométries complexes (forme hélicoïdale) avec une très bonne reproductibilité et une maîtrise des coûts ;

- Le dépôt par PVD de revêtement type DLC (Diamond Like Carbon) qui ne semblait pas aisé au démarrage du projet a démontré des résultats très prometteurs. Il a été possible de déposer un dépôt uniforme sur toute la surface d'une pièce y compris en fond de dents. Par ailleurs, ces revêtements ont mieux résisté aux tests de fatigue de contact qu’escompté.

Ce projet a donné lieu a de nombreuses communications scientifiques. Des présentations des résultats issus des études sur les traitements thermochimiques et sur les traitements de trempe par induction ont notamment été réalisées lors du congrès A3TS / ECHT qui s'est déroulé début juin à Toulouse.

Suite du projet

La poursuite des travaux s’effectue à travers le projet TOGEPI (Trempe Optimisée de Grands Engrenages Par Induction) sur la montée en maturité du procédé de trempe par induction sur des pièces de pignonnerie à l’aide de la simulation numérique afin de pouvoir traiter des pièces de différentes géométries et des composants de grandes dimensions (1 mètre de diamètre). D’autres suites sont à l’étude pour la montée en maturité des autres technologies étudiées (nuance des matériaux, laser shot peening…).

TRANSFUGE en chiffres

- 28 partenaires industriels et académiques : ABC SwissTech, Airbus Helicopters, AMtopus, ArcelorMittal, Ascometal, Aubert & Duval, Beckmann-Institut für Technologieentwicklung e.V., EMAG, Enovasense, Aalberts Surface Technologies, Imagine Optic, LASALYS, MELIAD, Metal Additive Technologies, MISTRAS Group SAS, Naval Group, NTN Europe, Oerlikon Balzers France, OVAKO France, Stellantis, R&Dnano, Renault, Safran, Saint-Gobain Centre de Recherches et d'études européen, Schaeffler France, Sintertech, Thales Land and Air Systems, Valeo, Laboratoire Procédés et Ingénierie en Mécanique et Matériaux (PIMM), Laboratoire Angevin de Mécanique, Procédés et innovAtion (LAMPA), Institut Jean Lamour (IJL)

- 5 ans (juillet 2018 – décembre 2023)

- 8,7 millions d'euros

- 3 thèses