Retour sur la présentation du nouvel atomiseur de poudres d’alliages légers pour la fabrication additive

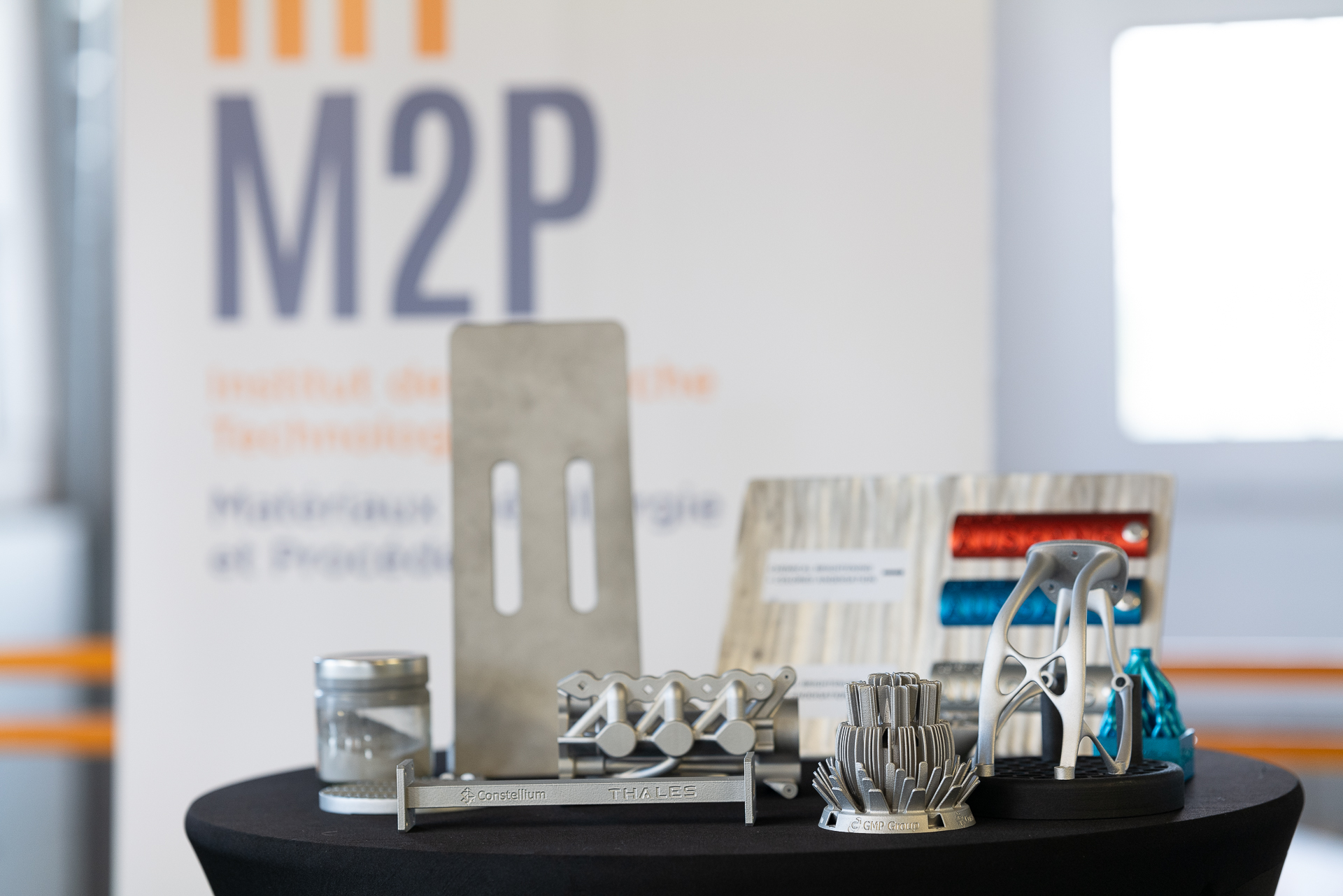

Vendredi 13 octobre 2023, l’IRT M2P et son partenaire Constellium, leader mondial dans le développement, la fabrication et le recyclage de produits et de solutions en aluminium, ont eu le plaisir d’accueillir près de 70 clients et partenaires sur le site d’Uckange, à l’occasion de la présentation du nouveau pilote de recherche et de production de poudres d’alliages aluminium destinées à la fabrication additive.

Investie et opérée par l’IRT M2P dans le cadre du projet ALFA mené en partenariat avec Constellium et le soutien de France 2030, la tour d’atomisation VIGA (Vacuum Induction melting Gas Atomisation) est destinée à la fabrication de poudres d’alliages métalliques. Elle servira notamment de support au développement, à l'industrialisation et à l'optimisation d’Aheadd®, une nouvelle génération de poudres d'aluminium optimisées à haute performance pour le procédé de fusion laser sur lit de poudre (LPBF) développée et commercialisée par Constellium en réponse aux besoins actuels et futurs de tous les secteurs d’industrie : aéronautique, défense, ferroviaire, automobile et F1, pièces détachées, etc.

Les nouveaux alliages Aheadd® ont démontré des avantages significatifs par rapport aux solutions actuelles pour simplifier le traitement, réduire les coûts et améliorer la performance des composants. Constellium a choisi de s'associer à l'IRT M2P pour accélérer le développement du processus de production de ces poudres innovantes de manière éco-responsable.

Créer la filière de production française des poudres d’aluminium Aheadd®

Au-delà de la présentation du nouveau procédé d’atomisation VIGA, cette journée a permis de célébrer le succès du partenariat entre l’IRT M2P et Constellium et d’affirmer leur volonté commune pour la souveraineté industrielle : créer la filière d’excellence française de développement et de production des poudres d’alliages d’aluminium.

« L'acquisition partagée et la mise en service de cette tour d'atomisation VIGA (Vacuum Induction melting Gas Atomisation) représente une évolution majeure dans notre volonté mutuelle de développer la filière française des poudres d'alliages d'aluminium et souligne le partenariat fructueux que nous avons noué ensemble il y a de nombreuses années avec l'IRT M2P » a déclaré Ludovic Piquier, Vice-Président Senior, Directeur Excellence Opérationnelle et Directeur Technique chez Constellium lors de son discours d'introduction.

Après une présentation de la tour VIGA, Pascal Lamesle, Directeur Scientifique et Technique de l’IRT M2P et Alexandre Piaget, Ingénieur R&D au sein de l’équipe Fabrication Additive de Constellium ont livré les premiers résultats et réalisations prometteurs issus des essais menés avec une poudre Aheadd® CP1, solution offrant de multiples avantages, à savoir une résistance et une ductilité élevées, une excellente conductivité thermique et électrique, un traitement LPBF à haute productivité et un post-traitement simplifié. Alireza Arbab, Responsable de la Fabrication Additive pour Constellium, a quant à lui, présenté les ambitions du partenariat entre Constellium et l’IRT M2P dont les quatre objectifs principaux ont été identifiés comme suit :

- Développer une filière de production éco-responsable et compétitive en France

- Améliorer les performances des produits et des procédés grâce à une meilleure compréhension du procédé d’atomisation

- Aider les clients à imprimer et à qualifier les alliages Aheadd® (CP1 20-63 et autres produits de la famille Aheadd®)

- Développer de nouveaux alliages Aheadd® pour répondre aux besoins actuels et futurs du marché, tels que la résistance mécanique élevée, la productivité élevée de l'impression, la stabilité à haute température ...

Un équipement de R&D majeur pour la compétitivité de l’industrie française

La nouvelle tour d’atomisation est la première installation pilote en France permettant la production de poudres d'aluminium Aheadd® utilisés dans la fabrication additive de pièces fonctionnelles plus légères, plus économes en matières premières, plus écologiques et plus compétitives, pour les secteurs aéronautique, spatial, automobile ainsi que celui de la défense. Sa conception et sa construction se sont achevées en 2022 et ont nécessité un investissement de plus de 2 millions d’euros.

Le site d’Uckange dispose désormais de deux tours d'atomisation de taille industrielle, après un premier investissement en 2016 dans une tour EIGA (Electrode Induction Melting Gas Atomisation), offrant deux technologies complémentaires, ainsi que d'un laboratoire de caractérisation des poudres pour l’accompagnement de nos partenaires industriels dans leurs projets de métallurgie des poudres selon leurs besoins et secteurs d’activité. Ces plateformes technologiques sont accessibles à tout industriel pour le développement de nouveaux alliages métalliques et le recyclage de métaux stratégiques en réponse à l’objectif 3 « Décarboner notre industrie » du plan France 2030.

« Le succès de la collaboration entre l’IRT M2P et Constellium, illustré au travers de cet équipement majeur pour l’industrie française, n’aurait pu aboutir sans le soutien de l’Etat au travers de France 2030. Ce qui représente un signe fort de la volonté de l’Etat de redonner à la France – et à l’Europe - sa souveraineté industrielle », s’est félicité Ludovic Piquier.

Depuis 2014, l’IRT M2P et Constellium ont collaboré dans le cadre de 8 projets ambitieux couvrant les domaines des assemblages métalliques, de l’analyse de cycle de vie et du recyclage pour un budget de 10,3 millions d’euros, à travers :

- L’optimisation des structures multi-matériaux avec l’intégration de structures en aluminium pour l’allègement automobile ;

- L’amélioration des outils d’analyse du cycle de vie des véhicules et le développement de techniques de mesure et de séparation pour le recyclage des pièces en aluminium en fin de vie, afin d’assurer une utilisation circulaire de ces métaux ;

- Le développement d’une plateforme dédiée à l’élaboration de poudres d’alliages légers à destination de la fabrication additive ;

- L’élaboration de nouveaux alliages ;

- L’évaluation des mécanismes de corrosion par essais de corrosion cyclique pour le secteur automobile.